ZERON® 100 Oil and Gas Production

Alloys

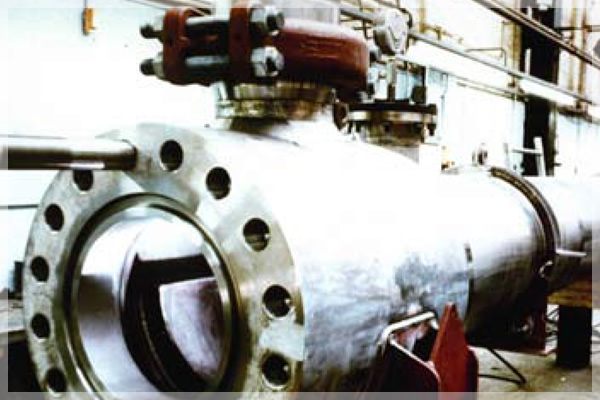

Created in the 1980s ZERON® 100 is a super duplex stainless steel that is extremely strong and corrosion resistant and has been used in oil and gas production environments for over 20 years. Production environments often operate at temperatures greater than 100°C and ZERON® 100 has been proven to work much more effectively than other alloys. Wall thickness can be reduced when using ZERON® 100, which reduces material costs, fabrication costs and reduces weight. As a result ZERON® 100 has been used for numerous purposes including manifolds and process pipework on offshore platforms.

Water Composition

Water Composition

Gas fields that don’t produce formation water will instead produce condensed water. Usually containing small amounts of chloride the pH will be typically low. In contrast when formation water is produced the chlorides can vary from 5,000 to 200,000 mg/L and bicarbonate ions are usually present. This usually increases the pH to somewhere between 4.0 and 6.0, at temperature and pressure.

Sometimes seawater is injected to maintain well pressure, when this happens it can break through into production fluids. Seawater contains an estimated 19,000 mg/L of chlorides, which mix with those in the formation water, lowering or increasing the average chloride content. Bicarbonate ions, also present in seawater, will produce a pH above 4, which is why the conditions will be somewhat more aggressive.

To determine whether an alloy is suitable for use it has to pass through a Corrosion testing phase. However, recent studies prove resistance to sulphide stress corrosion cracking of stainless steels increases as the pH increases and the chloride content decreases.

Corrosion

Sweet Environments

Duplex stainless steels are usually used ahead of carbon steels because corrosion by moist CO2 is hard to control at higher temperatures and pressures. ZERON® 100 has excellent resistance to CO2.

The high strength of ZERON® 100 has resulted in it being used for a number of sweet production systems due to its weight and potential savings.

Sour Environments

Sour Environments

It’s been found that corrosion cracking resistance is highly dependent on temperature, with varying alloy groups reacting differently. Typically, the critical temperature for duplex stainless steels is between 70°C to 110°C.

In lightly cold worked condition alloys sulphide cracking occurs above the line for each alloy. Results show a curve in the range of 70°C to 100°C which is caused by the differences in test methods and environmental conditions.

For heavily cold worked materials results show the resistance to SSCC decreases as the temperature increases. For 25% Cr duplex alloys the heavily cold worked material is considerably more prone to SSCC than an annealed alloy, which illustrates the environmental variable of temperature is linked to metallurgical variables.

Following 15 years of testing, results show ZERON® 100 can be used to much higher H2S limits specified in ISO 15156 and at lower chloride contents. All tests were performed at the most susceptible temperature for SSCC, 80°C to 100°C.

ZERON® 100 welds have also been thoroughly tested. Made using ZERON® 100 consumables tests were performed in the as-welded condition. Results show none of the welds to be more susceptible to SSCC to the parent metal.

Pitting Corrosion

Numerous tests have been performed on ASTM G30 U-bend specimens of three cold worked alloys. The three alloys are: 22% Cr duplex, a low alloy 25% Cr duplex and ZERON® 100. The test solution was a synthetic downhole brine containing 46,000 mg/l chloride, 93 bar CO2 and three levels of H2S, whilst the materials tested were nominally cold worked to yield strength. The tests were conducted at 121°C for 30 days.

The tests revealed deep pitting occurred on both the 22% Cr alloys and one of the 25% specimens. A number of the ZERON® 100 samples displayed no pitting, which indicates increasing resistance to pitting as the PREN of the alloy increased.

Erosion

Erosion

Along with oil, water and gas, sand is usually present in the oil and gas production environments. This can result in serious erosion corrosion problems at higher rates.

External Corrosion

A number of external chloride corrosion cracking of hot pipes has occurred in duplex and superduplex stainless steel. Research conducted in the UK has highlighted that cracking can occur with all duplex stainless steels at temperatures greater than 70°C when stressed to 90% of the 0.2%proof stress. Results suggest there’s no risk of external chloride SCC up to 100°C when stressed to 70% of the 0.2% proof stress. But, it’s worth noting seawater ingress rate is vital as the surface must remain wet, whilst the solution must concentrate. If the rate is too low the surface will dry out, alternatively if it is too high the seawater won’t concentrate.

Coatings have helped to reduce the risk of bare pipes cracking. This can be achieved by using some form of paint, however at higher temperatures thermally sprayed aluminium has been used. For pipes that are insulated, it’s important to use non water-absorbent insulation with drainage at the bottom.

Conclusions

Conclusions

Used in sour production environments ZERON® 100 has high resistance to sulphide stress corrosion cracking, pitting and erosion corrosion. Its high strength means it can offer great reductions in wall thickness and cost compared to other materials, which is why it has also been used for numerous other procedures including piping, vessels, pumps, valves and manifolds.